Elektrodenstapelprozess | Mainstream-Technologie zur Herstellung prismatischer Zellen

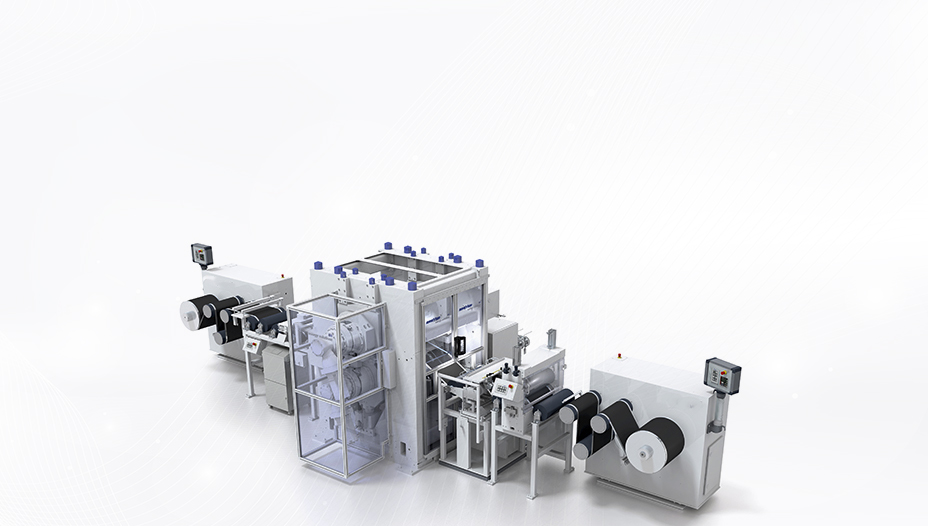

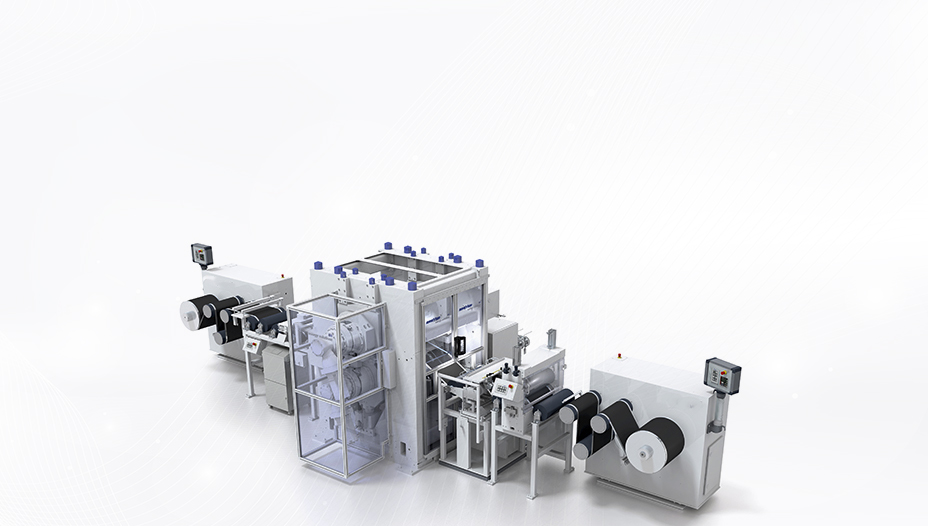

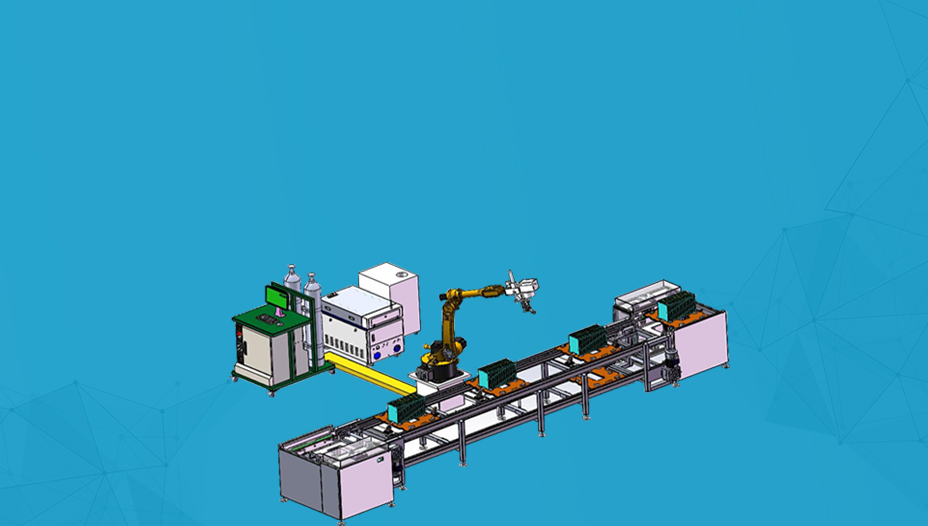

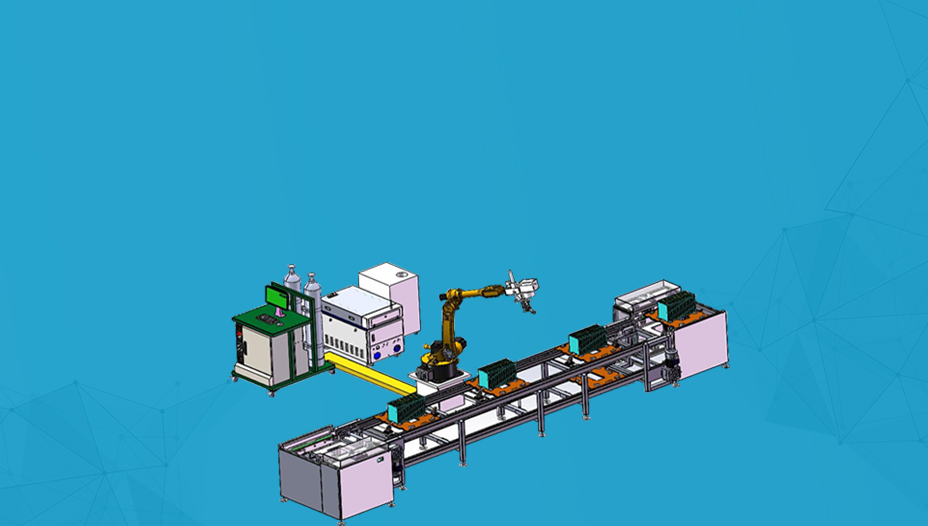

In den letzten zwei Jahren haben FinDreams Battery (BYD), SVOLT Energy, EVE, CALB, Sunwoda und andere Hersteller von Batteriezellen den Elektrodenstapelprozess für prismatische Zellprodukte in großem Umfang eingesetzt, den „Elektrodenstapelprozess und lange, dünne Blattzellen“. ist zum Mainstream des Trends der prismatischen Zellen geworden. Tatsächlich werden mit der Popularität von Elektrofahrzeugen Batteriezellen in immer größeren Größen entworfen, um Anforderungen an Ausdauer, Sicherheit, Lebensdauer und Kosten zu erfüllen. In diesem Fall werden die Mängel des Elektrodenwickelverfahrens verstärkt, wie beispielsweise die unvermeidliche große Biegeverformung des Beschichtungsmaterials auf der Elektrode, die zur Bildung von heruntergefallenem Material und Totzonen an der Biegung führt. Außerdem wird während des Elektrodenwickelvorgangs die Spannung auf dem Elektrodenblatt und dem Batterieseparator leicht ungleichmäßig, was zu Falten und einer schlechten Ausrichtung führt. Im Vergleich zum Elektrodenwickelverfahren eignet sich das Elektrodenstapelverfahren besser für große prismatische Zellen, und die Vorteile beginnen sich abzuzeichnen. Für weitere Einzelheiten klicken Sie bitte zum Durchsuchen auf „ Merkmale des Laminierungs- und Stapelprozesses für Lithium-Ionen-Batteriezellen “. Bild 1. Stapelmaschine für Batteriezellen mit Duplexstation SVOLT Energy, das erst vor fünf Jahren gegründet wurde, gehört sowohl 2021 als auch in der ersten Hälfte des Jahres 2022 zu den TOP 10 der weltweit installierten EV-Batteriekapazität. Eine solch stolze Leistung basiert weitgehend auf seiner starken Innovationsfähigkeit der Batterietechnologie, insbesondere der Innovation und Kontinuität Weiterentwicklung der Elektrodenstapel-Prozesstechnologie und der Elektrodenstapel-Fertigungstechnologie. Die Stapeleffizienz der ersten Generation der Elektrodenstapeltechnologie beträgt 0,6 Sek./Schicht, die der zweiten Generation 0,45 Sek./Schicht, während die dritte Generation des "Fly Stacking" mit einer Effizienz von 0,125 Sek./Schicht konkurriert oder sogar übertroffen wird den Elektrodenwickelprozess und nimmt in der Reihe der Stapelzellen die absolute Spitzenposition ein. Die Kerntechnologie des "Fly Stacking", die es SVOLT Energy ermöglicht, die Stapeleffizienz erheblich zu verbessern, ist der Wechsel vom "Schneiden und Stapeln einer einzelnen Elektrode" zum "Schneiden und Stapeln mehrerer Elektroden". Mehrere Elektroden werden gleichzeitig auf einer Maschine geschnitten und gestapelt, um eine effizientere Leistung zu erzielen und die Effizienz zu verdoppeln, ohne dass sich die Kosten einer einzelnen Maschine ändern. Darüber hinaus integriert die dritte Generation der „Fly Stacking“-Technologie auch das Abwickeln, Schneiden, Heißpressen der Batterieelektrode, die CCD-Online-Überwachung und die HI-POT-Online-Überwachung, um eine vollständige Inspektion aller Einzelelektroden zu erreichen. Bild 2. SVOLT Energy Fly Stapelmaschine Dank der kontinuierlichen Innovation und...